水導(dǎo)激光器更多地應(yīng)用于陶瓷和復(fù)合材料等先進(jìn)材料的加工。本文旨在研究水導(dǎo)激光器在熱障涂層鎳高溫合金上鉆削銳角孔的基本特性,并與目前最先進(jìn)的QCW毫秒光纖激光器進(jìn)行比較�。水導(dǎo)激光打孔質(zhì)量(就熱損傷而言)與冷燒蝕過程非常相似(即在基材內(nèi)部不產(chǎn)生任何熱缺陷的加工)�����。水導(dǎo)激光加工的材料去除機(jī)制似乎是蒸汽壓力���、沖擊沖擊壓力和水射流壓力作用下的熔體噴射的結(jié)合�����。

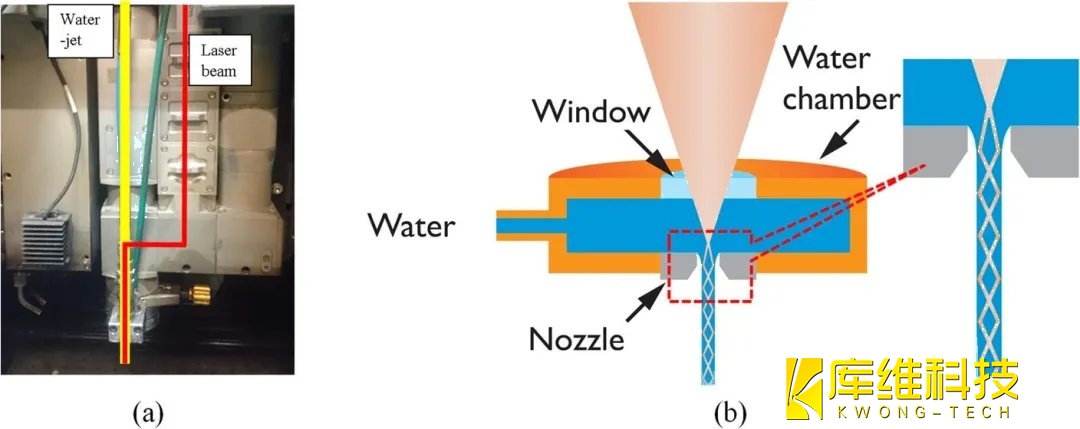

圖1�����、水射流制導(dǎo)激光加工原理

圖1(a)和圖1(b)分別顯示了水導(dǎo)激光系統(tǒng)的照片視圖和原理圖�,其中激光束通常為535 nm激光����,聚焦在直徑為40 ~ 150 μm的加壓水射流上���。加壓的水射流作為光束導(dǎo)流器,通過全內(nèi)反射將激光脈沖引導(dǎo)到激光照射區(qū)���。雖然激光聚焦光斑尺寸小于水射流直徑����,但由于內(nèi)部反射���,激光束在水射流內(nèi)部均勻化,在激光照射區(qū)域內(nèi),光束和射流的直徑保持不變���。

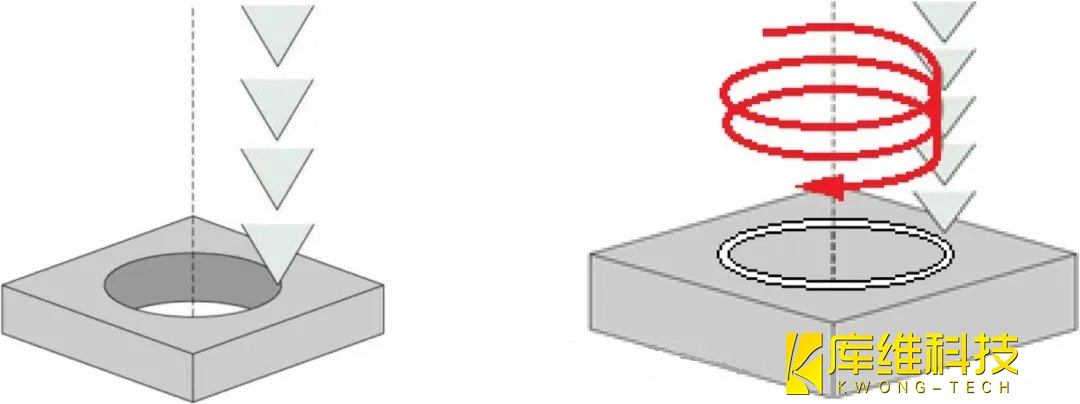

圖2���、ms和水導(dǎo)激光打孔掃描技術(shù)

毫秒(ms)和水導(dǎo)激光鉆孔采用的激光束掃描策略分別如圖2(a)和(b)所示����。采用ms激光的標(biāo)準(zhǔn)鉆孔(圖2a)包括初始沖擊鉆孔(或穿孔以獲得通導(dǎo)孔)��,然后沿著相同的圓形路徑進(jìn)行一系列激光運(yùn)動(dòng)(或軌道)以獲得所需的孔直徑。在初始穿孔過程中,大部分熔體從頂部噴出,而在環(huán)形套管鉆孔過程中,大部分熔體從后部噴出��。水導(dǎo)激光鉆孔采用螺旋鉆孔法(圖2b),該方法不需要建立導(dǎo)孔。水導(dǎo)激光器沿著圓形路徑運(yùn)動(dòng)�,水射流發(fā)出的激光束繼續(xù)以向下螺旋的方式穿過孔����,而水導(dǎo)激光頭與工件表面保持相同的距離。在水導(dǎo)激光工藝中���,大部分燒蝕材料被水向上沖刷�。一旦激光穿透了材料�,再繞幾圈或轉(zhuǎn)幾圈就可以使孔的邊緣變得平滑。

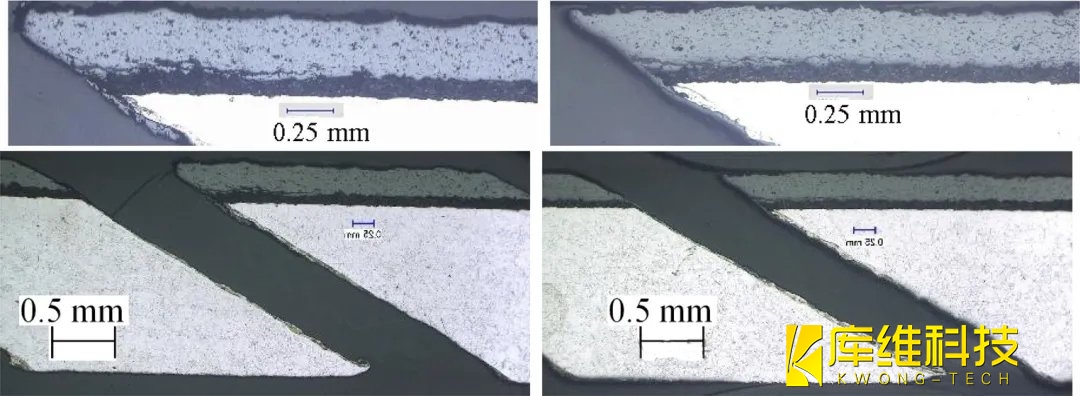

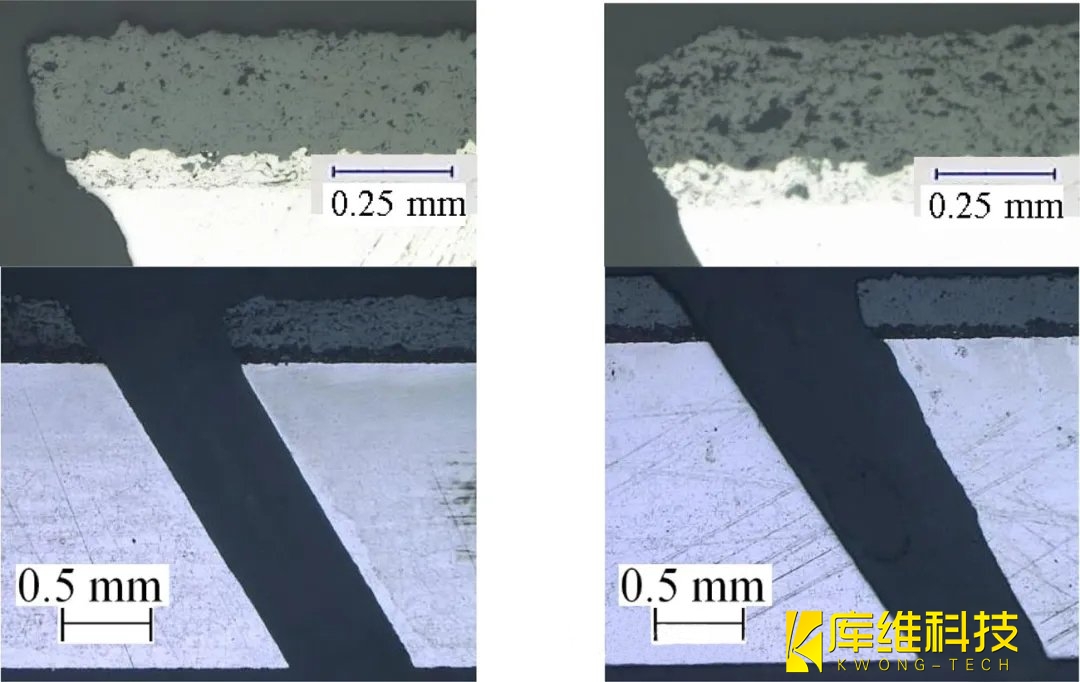

圖3���、毫秒激光鉆孔對(duì)熱障涂層脫層和重鑄層厚度的影響

毫秒激光鉆孔參數(shù)對(duì)熱障涂層分層的影響如圖3所示。在2.4 mm厚的熱障涂層鎳合金上以30°角鉆孔0.75 mm孔���。初始沖擊以2.5 J、0.25 ms���、25 Hz、100次脈沖進(jìn)行���,并使用空氣作為輔助氣體��。鉆孔的峰值功率為10kw����,脈沖持續(xù)時(shí)間為0.5 ~ 1ms���。選擇這些參數(shù)是為了在鉆孔上獲得最佳的冶金性能�����。由于孔內(nèi)壁上有過多的重鑄層,小于0.5 ms的脈沖持續(xù)時(shí)間不是鎳高溫合金鉆孔的最合適參數(shù)��。

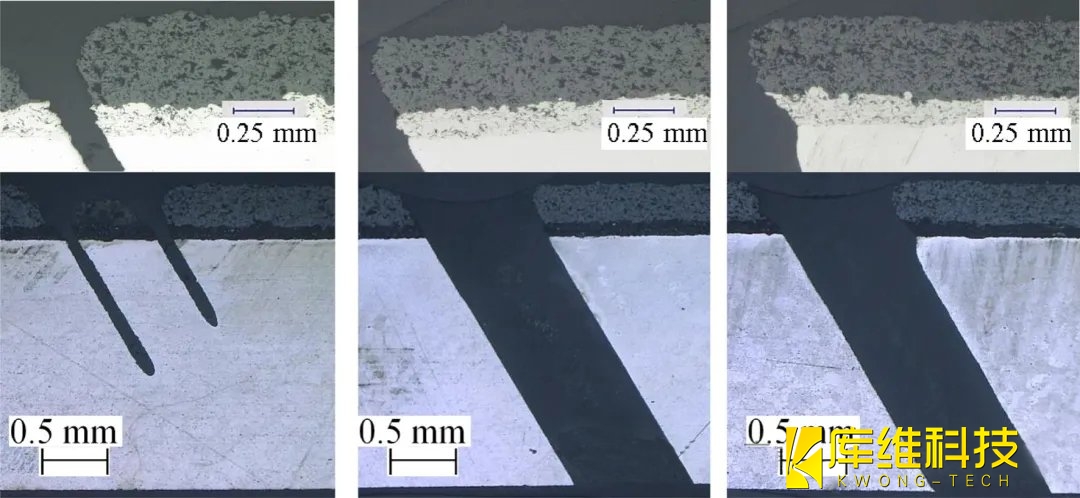

圖4、不同螺旋鉆孔軌道數(shù)的水導(dǎo)激光鉆孔橫切面圖像

圖4顯示了螺旋軌道數(shù)量對(duì)水導(dǎo)激光在熱障涂層航空航天合金上鉆45°孔的影響。如圖所示����,鉆大約120個(gè)螺旋鉆孔軌道,需要的平均功率為42W�����,才能以45°角完全鉆穿2.4 mm 熱障涂層鎳合金����。

圖5��、脈沖頻率對(duì)水導(dǎo)激光鉆孔的影響

脈沖頻率對(duì)水導(dǎo)激光鉆削等量螺旋鉆孔軌道(150條)和平均功率(42 W)的影響如圖5所示。脈沖頻率的增加降低了脈沖能量�����、峰值功率和功率密度,最終降低了內(nèi)部產(chǎn)生熱量的程度��,從而避免了涂層-襯底界面處的熱點(diǎn)。

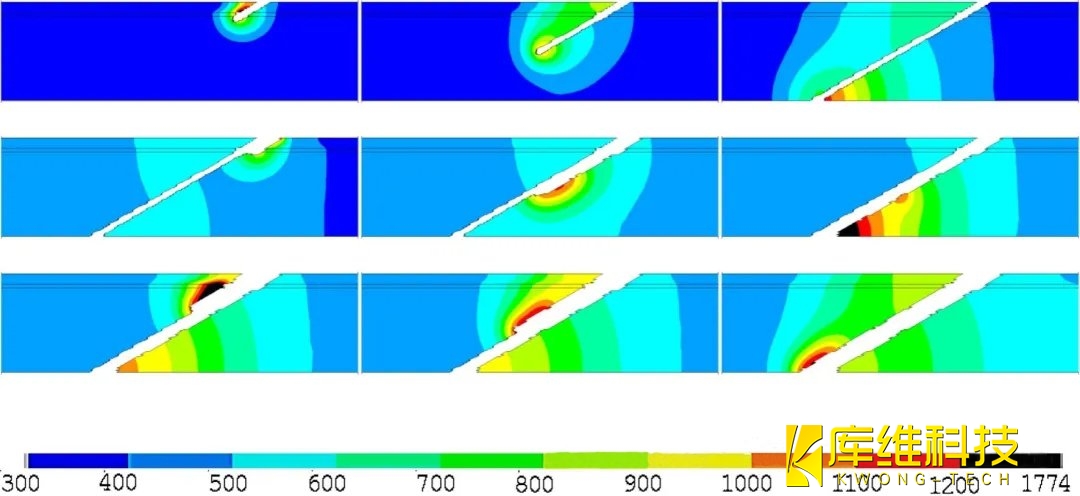

圖6、熱障涂層合金微毫秒激光打孔的溫度及材料去除特性

圖6和圖7分別顯示了ms和水導(dǎo)激光鉆孔的燒蝕曲線和溫度曲線�。所有結(jié)果都被繪制為與脈沖結(jié)束時(shí)間(下一個(gè)激光脈沖與材料相互作用之前)相對(duì)應(yīng)的時(shí)間�。圖6中的視圖1、視圖2和視圖3分別對(duì)應(yīng)了初始沖擊的結(jié)果:激光位于鉆孔圓的右側(cè)和激光位于鉆孔圓的左側(cè)���。圖6的一個(gè)主要觀察結(jié)果是�,在大多數(shù)情況下,在孔的頂部前緣觀察到一個(gè)高溫區(qū)�,這應(yīng)該是熱障涂層分層的主要原因。

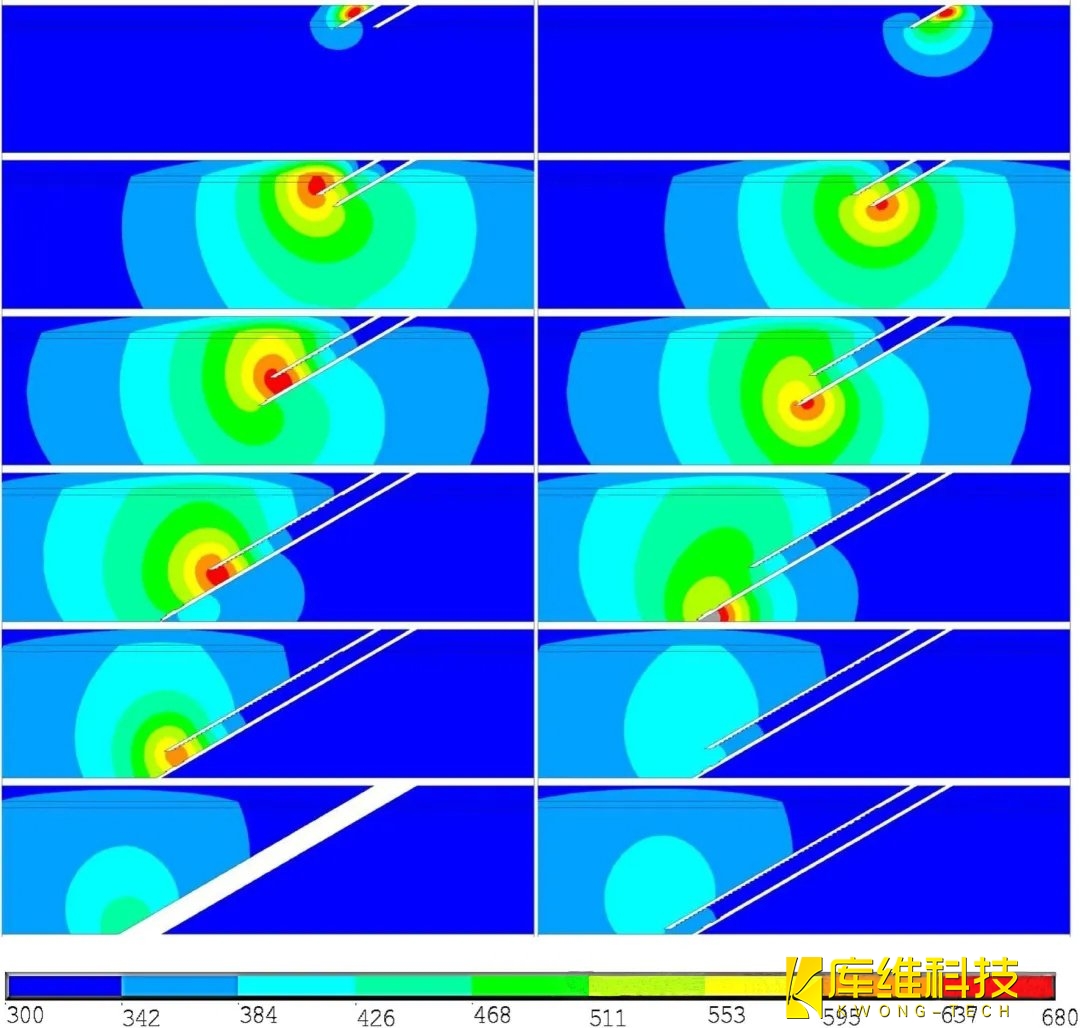

圖7�、熱障涂層合金水導(dǎo)激光打孔的溫度和材料去除特性

從圖7中可以看出,隨著水射流冷卻的增強(qiáng)��,納秒激光脈沖顯著降低了每個(gè)激光脈沖末端的殘余溫度�。另一個(gè)主要觀察結(jié)果是����,水導(dǎo)激光過程的熱點(diǎn)完全包含在激光照射區(qū)內(nèi)(圖7)��,這最終有助于阻止熱障涂層分層��。

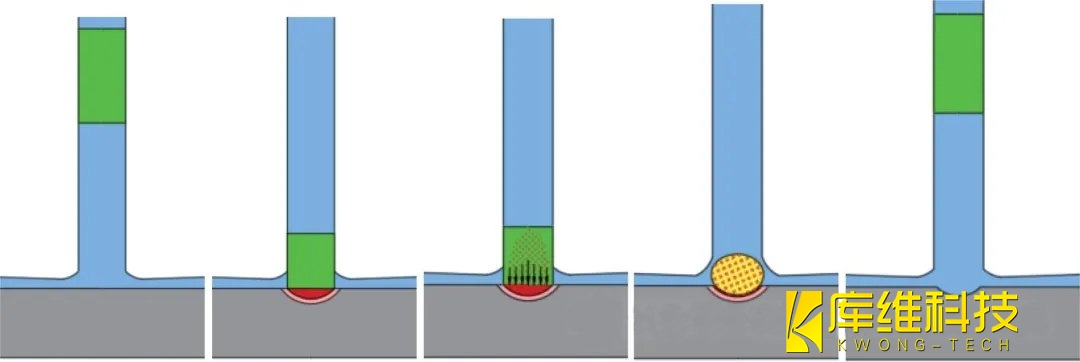

圖8����、水導(dǎo)激光材料去除機(jī)理示意圖

圖8給出了水導(dǎo)激光加工過程的合理機(jī)理���。首先,通過水引導(dǎo)(圖8b)的激光脈沖(圖8a)與材料表面相互作用�。激光與材料的相互作用(圖8b)導(dǎo)致輻照區(qū)內(nèi)的加熱�����、熔化(圖8b)和輕微的汽化(圖8c)�。由于脈沖長度較長(~ 150 - 250ns)��,部分激光束被汽化物質(zhì)吸收(圖8c)��,導(dǎo)致在激光照射區(qū)上方形成等離子體(圖8d)�����。在這個(gè)階段�����,等離子體充當(dāng)水射流和材料之間的中間區(qū)域(圖8d)��。這種現(xiàn)象與激光沖擊強(qiáng)化所觀察到的機(jī)制類似�,在這種機(jī)制中�,被困在水層和襯底之間的等離子體產(chǎn)生了高量級(jí)的壓力波���。與最先進(jìn)的納秒激光與材料的相互作用相比�,等離子體產(chǎn)生的沖擊波以及高量級(jí)的蒸汽壓力加速了熔體噴射過程�。一旦等離子體開始消失�,水射流與高溫激光照射的表面相互作用,表面可能仍然有一層薄薄的殘余熔體��。水射流與高溫激光照射區(qū)相互作用導(dǎo)致水的爆炸性汽化����,產(chǎn)生脈沖沖擊壓力���,導(dǎo)致激光照射區(qū)殘余熔體層被清除。因此���,在水導(dǎo)激光鉆孔上沒有觀察到重鑄區(qū)或熱影響區(qū)����。

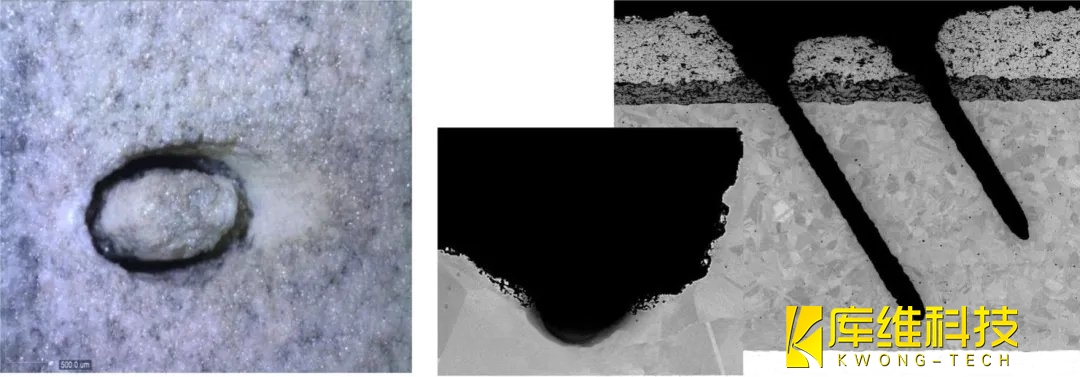

圖9、水導(dǎo)激光在與表面45°處部分鉆孔的光學(xué)顯微圖像

部分鉆孔的入口和截面如圖9所示�。在最先進(jìn)的納秒級(jí)鉆孔中,孔內(nèi)的整個(gè)區(qū)域都是機(jī)械加工的�,而與水導(dǎo)激光鉆孔一起使用的螺旋鉆孔技術(shù)則可以忽略壁面錐度,并且速度更快����。由于激光束被引導(dǎo)穿過一個(gè)非常薄的水射流(直徑約60 μm),因此避免了光束發(fā)散的問題��,因此鉆孔的壁直�,生產(chǎn)率更高。

研究表明水導(dǎo)激光打孔工藝的基本特性如下:

1�����、水導(dǎo)激光可以在熱障涂層鎳合金表面產(chǎn)生銳角孔�,而不產(chǎn)生涂層脫層或重鑄層。

2�、水導(dǎo)激光打孔角孔時(shí),孔前緣僅在打孔開始時(shí)經(jīng)歷高溫���。隨著鉆孔向下移動(dòng)(以螺旋方式)��,高溫區(qū)域已完全包含在激光照射區(qū)域內(nèi)���,從而實(shí)現(xiàn)無分層鉆孔���。這與毫秒激光鉆孔相反,在毫秒激光鉆孔中���,從鉆孔過程開始到結(jié)束,在孔的前緣可以觀察到有明顯更高的溫度���。

3�、在2.4 mm厚的材料上����,用42 W 激光在表面45°���、30°和15°方向上打孔0.75 mm直徑的孔��,分別需要40�、80和160 s左右。

4�����、在平均功率為500w時(shí)進(jìn)行的毫秒激光鉆孔比在42 W時(shí)進(jìn)行的水導(dǎo)激光鉆孔快10倍。高平均功率水導(dǎo)激光器可能實(shí)現(xiàn)高質(zhì)量和高生產(chǎn)率的冷卻孔鉆在涂層航空發(fā)動(dòng)機(jī)部件��。