玻璃纖維復(fù)合材料(GFRP)憑借其輕量化���、高強度和耐腐蝕等特性,已成為航空航天�、汽車制造、建筑及電子等領(lǐng)域的核心材料��。傳統(tǒng)機械切割易導(dǎo)致纖維斷裂���、邊緣分層等問題,而新型切割技術(shù)的引入顯著提升了加工精度與效率���。本文系統(tǒng)梳理當前主流切割技術(shù)��,分析其原理���、適用場景及技術(shù)瓶頸,為相關(guān)行業(yè)中的企業(yè)提供技術(shù)選型參考���。

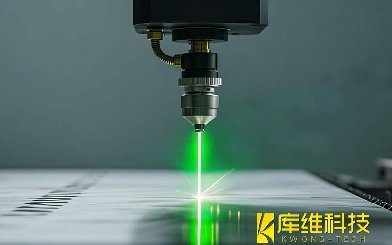

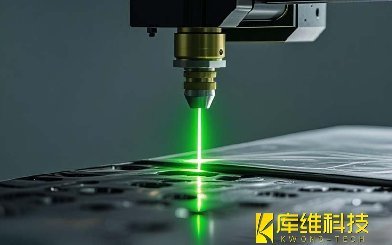

一、激光切割技術(shù)

1��、技術(shù)原理

激光切割通過高能激光束聚焦于材料表面��,使局部區(qū)域瞬間汽化或熔融�,形成切口�����。針對玻璃纖維復(fù)合材料,??光纖激光??(波長1070nm)因穿透力強�、光束質(zhì)量優(yōu),成為主流選擇�;而??CO?激光??(波長10.6μm)因?qū)渲w吸收率更高,適用于特定場景�����。

2�����、工藝優(yōu)化

??參數(shù)控制??:激光功率(800-2000W)����、掃描速度(200-500mm/s)及離焦量需協(xié)同調(diào)整。研究表明�,功率1000W、速度300mm/s時���,切口粗糙度Ra≤6.3μm����,熱影響區(qū)(HAZ)寬度<50μm。

??輔助氣體??:采用氮氣(N?)或壓縮空氣可減少氧化和毛刺��,提升切割面光潔度�����。

3���、應(yīng)用場景

??航空航天??:飛機內(nèi)飾板�����、艙門框架的復(fù)雜輪廓切割����。

??電子制造??:PCB基板開槽及微小孔加工(孔徑≥0.2mm)���。

??局限性??:高反射率區(qū)域(如碳纖維區(qū)域)需預(yù)處理,且設(shè)備成本較高。

二、水導(dǎo)激光切割

1���、技術(shù)突破

水導(dǎo)激光將激光束通過高壓水柱(300-600MPa)傳導(dǎo),利用水的冷卻效應(yīng)抑制熱擴散��,同時水射流輔助排屑����。該技術(shù)將熱影響區(qū)降低至<10μm��,纖維斷裂率減少70%。

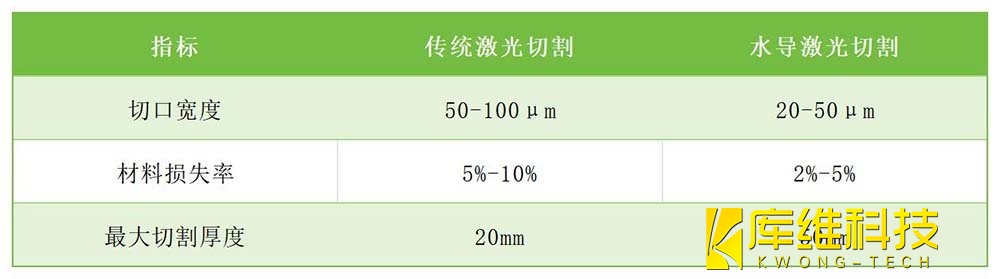

2�、性能對比

3、典型應(yīng)用

??汽車工業(yè)??:電池包殼體、碳纖維增強部件的精密加工�。

??醫(yī)療器械??:骨科植入物(如骨板)的微結(jié)構(gòu)切割。

三���、機械切割技術(shù)

1、鋸切與鉆孔

??金剛石鋸片??:適用于厚板(>10mm)直線切割�����,轉(zhuǎn)速控制在1500-3000rpm�,進給率0.5-2m/min���,可減少分層。

??PCD鉆頭??:針對碳纖維/玻璃纖維疊層材料���,采用“啄鉆”工藝(每鉆入3mm退刀排屑),孔出口端分層率降低至<15%��。

2���、銑削與磨削

??硬質(zhì)合金銑刀??:加工角度需與纖維方向成±45°�,避免層間剝離。

??碳化硅砂輪??:濕磨條件下���,粒度80-120目可平衡效率與表面質(zhì)量(Ra≤3.2μm)���。

四、新興技術(shù)

1�、振動刀切割

通過高頻微幅振動(>20kHz)實現(xiàn)無接觸切割,適用于超薄材料(<1mm)�����,切口邊緣無熱損傷���,但設(shè)備投資較高(約¥50-80萬/臺)��。

2����、混合加工系統(tǒng)

集成激光與水刀的復(fù)合設(shè)備可實現(xiàn)“粗切-精修”一體化流程�,效率提升40%,適用于異形件批量生產(chǎn)���。

五�、技術(shù)選型決策矩陣

激光與水導(dǎo)激光技術(shù)憑借其熱影響小�、精度高的優(yōu)勢,已成為高端領(lǐng)域的首選��;而機械切割憑借成本低��、適用性廣的特點��,仍在常規(guī)加工中占據(jù)重要地位���。隨著復(fù)合材料在新能源、氫能儲罐等新興領(lǐng)域的應(yīng)用擴展����,切割技術(shù)需進一步突破多材料復(fù)合、超厚板加工等技術(shù)瓶頸���,以滿足產(chǎn)業(yè)升級需求����。

水導(dǎo)激光加工技術(shù):水射流的形成與衰減機理

水導(dǎo)激光技術(shù)應(yīng)用案例之非晶合金加工

切割玻璃材料時為什么需要加水���?—解析水在玻璃切割中的多重作用

水導(dǎo)激光技術(shù)應(yīng)用案例之Ni-Si合金加工

水導(dǎo)激光技術(shù)應(yīng)用案例之LTCC材料加工

水導(dǎo)激光加工技術(shù):激光與水射流的耦合分析

水導(dǎo)激光如何解決碳化硅加工難題�����?— 技術(shù)解析與案例實踐

水導(dǎo)激光切割技術(shù)在切割碳化硅時的切割速度如何���?

水導(dǎo)激光加工技術(shù):水導(dǎo)激光與水輔助激光切割硅片對比